Service Agreements

Erfahren Sie hier mehr über unsere Service Agreements.

Im Gegensatz zu anderen Lösungen ermöglichen Ihnen unsere Wirbelschichtanlagen effizientes Trocknen, Granulieren und Beschichten mit ein und demselben Produktbehälter. Dank idealer Luftverteilung und effizientem Filtersystem erzielen Sie maximale Effizienz bei der Trocknung bei minimalem Produktverlust. Wärmeübertragung und Trocknung erfolgen homogener und schneller, wobei die Anlage eine hohe Flexibilität hinsichtlich der Chargengröße bietet.

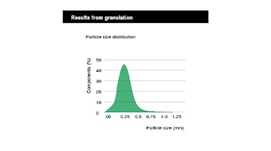

Durch die gleichmäßige Fluidisierung und die Bottom-Spray-Düsen gewährleistet unsere Wirbelschicht eine perfekte Flüssigkeitsverteilung, wodurch Granulate mit einer unimodalen Partikelgrößenverteilung entstehen. Mit der gleichen Konfiguration lassen sich auch Pellets und Partikel beschichten. Mit Hüttlin Wirbelschichtanlagen erreichen Sie eine deutlich schnellere und homogenere Beschichtung.

Kontrolliertes Mischen und schnelles Trocknen erfordern eine effiziente Prozessluftverteilung. Unser einzigartiger Hüttlin Diskjet beschleunigt und leitet den Luftstrom – und verhindert, dass die Wirbelschicht verklebt und verstopft. Das Ergebnis: eine homogene Fluidisierung, kürzere Prozesszeiten und eine niedrigere Filterbelastung. Der Hüttlin Diskjet schafft somit auch die Grundlage für höchst flexible Chargengrößen.

Neben Sprühflüssigkeit und Zerstäuberluft sind die Düsen mit unserem einzigartigen Mikroklima ausgestattet. Dieses Luftschild schützt die Düsen vor Verstopfung und unterstützt gleichzeitig die Flüssigkeitsverteilung. Da die Bottom-Spray-Düsen in Richtung des Prozessluftstroms des Diskjet angebracht sind, erzielen Sie höhere Sprühraten und eine bessere Ausbeute.

Neben unserer einzigartigen Bottom-Spray-Technologie können Sie auch das traditionelle Top-Spray- oder Tangential-Sprühsystem nutzen. Dank diesem Plus an Flexibilität können Sie bereits registrierte Formulierungen, z. B. auf Top-Spray-Basis, weiterhin umsetzen.

Die einzelnen Filterelemente lassen sich sequenziell abreinigen und verfügen über eine vergrößerte Filterfläche dank interner Filterkonen. Zusammen ermöglichen diese Eigenschaften Hochleistungsprozesse, ohne die Fluidisierung des Produkts zu beeinträchtigen. CIP-fähige Metallfilter sind optional erhältlich.

Mit unserem einzigartigen Bottom-Spray-System erreichen Sie eine homogene Fluidisierung, die zu einer unimodalen Partikelgrößenverteilung sowie zu hervorragenden Fließ- und Tablettiereigenschaften des Granulats führt. Gleichzeitig erzielen Sie eine höhere Ausbeute und kürzere Prozesszeiten.

Im Gegensatz zum traditionellen Wurster-Verfahren verfolgen wir beim Pellet-Coating einen smarteren Ansatz. Dieser kommt ohne Rohre aus und bietet dadurch Platz für mehr Sprühdüsen. So lassen sich 100 % der Prozessluft und des Behältervolumens für den Beschichtungsprozess nutzen. Das Ergebnis: kürzere Prozesszeiten und eine höhere Ausbeute.

Entsprechend Ihren Anforderungen an die Reinigung haben Sie die Wahl zwischen einem einfachen automatisierten Reinigungssystem und einem vom Funktionsumfang erweiterten automatisierten UltraClean-System. Ein beweglicher, ausfahrbarer Zielstrahlreiniger mit einer 360° drehbaren Düse reinigt an drei verschiedenen Positionen effizient alle Oberflächen und erzielt so reproduzierbare, validierbare Ergebnisse.

Suchen Sie nach einer Lösung für die frühe Entwicklungsphase?

Mit unserem Tischgerät Solidlab 1 können Sie kleine R&D-Chargen schnell und einfach testen. Als ideale Lösung für Ihre Machbarkeitsstudien lässt sich das Solidlab 1 entweder mit einem Wirbelschicht- oder einem Trommelcoater-Modul ausstatten. Die Wirbelschichtversion beinhaltet zwei verschiedene Produktbehälter für Chargen von 0,05 bis 1 kg. Ihre Vorteile: eine flexible Produktentwicklung und genaue Rezepturprüfung.

Anders als die meisten am Markt erhältlichen Lösungen bietet unser Solidlab 1 unser einzigartiges PROVICON Steuerungssystem mit offener Rezepterstellung und -verwaltung für eine zeitsparende Produktentwicklung.

Sie möchten Ihre Formulierung entwickeln und in den Produktionsmaßstab bringen?

Genau dafür haben wir Solidlab 2 Plus entwickelt: Das System ermöglicht Ihnen, Versuchsplanung (DoE) und Scale-up einfach durchzuführen. Auf diese Weise können Sie qualitativ hochwertige Granulate und einen homogenen Pelletüberzug in deutlich kürzerer Prozesszeit erzielen. Außerdem können Sie ein Wirbelschicht- oder ein Trommelcoater-Modul verwenden, die über ein gemeinsames Luftaufbereitungs- und Steuerungssystem verfügen. Die Wirbelschicht mit ihrem leistungsstarken Hüttlin Bottom-Spray-Düsen verarbeitet Chargengrößen von 0,25 bis 12 kg.

Anders als die meisten am Markt erhältlichen Lösungen bietet unser Solidlab 2 Plus unser einzigartiges PROVICON Steuerungssystem mit offener Rezepterstellung und -verwaltung für eine zeitsparende Produktentwicklung.

Suchen Sie eine Produktionseinheit im kleinen Maßstab?

Unser Pilotlab übernimmt das Trocknen, Granulieren und Coaten von Chargengrößen zwischen 4 und 50 kg. Wie unsere R&D-Maschinen verfügt das System über unseren Diskjet und Bottom-Spray-Düsen. Bei Bedarf können Sie die Anlage problemlos mit unseren Pilotmix High-Shear-Mischern, Granulierern und Mühlen zu einem hochflexiblen Produktionssystem kombinieren. Dank individuellen Containment-Erweiterungen können Sie auch hochpotente Wirkstoffe verarbeiten. Mit unserem Pilotlab steht Ihnen außerdem das gleiche PROVICON Steuerungssystem zur Verfügung, das wir auch auf unseren R&D- und Produktionsanlagen verwenden.

Sie benötigen ein Wirbelschichtsystem im Produktionsmaßstab, das alle Prozessse mit demselben Produktbehälter abdeckt?

Unsere Wirbelschichtanlagen für den Produktionsmaßstab können ein großes Spektrum an Chargengrößen hocheffizient verarbeiten. Je nach Variante können Sie Chargen von mehr als 1.500 kg in einem flexiblen System trocknen (Hüttlin Dryer, HD), granulieren (Hüttlin Dryer, Granulator, HDG) und beschichten (Hüttlin Dryer, Granulator, Coater, HDGC). Dank der bewährten Hüttlin Wirbelschichttechnologie benötigt dieses System nur einen Produktbehälter, um Ihr Produkt effizient zu mischen, zu trocknen, zu granulieren und zu beschichten. Alternative Sprühsysteme zum Bottom-Spray sind verfügbar.

Sie suchen eine schlanke und kompakte Granulieranlage?

Unsere Hüttlin GranuLean vereint einen Schnellmischer, eine Nassmühle, ein Wirbelschichtsystem, eine Trockenmühle sowie passende Materialhandhabung in einem schlanken System. Aufgrund ihres geringen Platzbedarfs lässt sich unsere GranuLean leicht in neue und bestehende pharmazeutische Produktionsstätten integrieren. Das in vier vorkonfigurierten Größen erhältliche System verkürzt die Lieferzeiten und ermöglicht einen schnelleren Produktionsbeginn.

Ob Sie Granulat zu Tabletten pressen oder in Kapseln oder Beutel abfüllen, z. B. für Nutraceuticals – unsere Wirbelschicht bietet höchste Qualität für jede Darreichungsform.

Exzellente Granulateigenschaften wie gleichmäßige Fließfähigkeit und eine ideale Partikelgrößenverteilung bieten optimale Bedingungen zum Tablettieren, auch bei sehr geringer Wirkstoffkonzentration, z. B. in der Onkologie.

Entwickeln und produzieren Sie hochwertige Pellets mit präzise aufgetragenen, multifunktionalen Schichten zur kontrollierten Wirkstofffreigabe, z. B. Tamsulosin.

Hochwertige Pellets lassen sich zu stabilen Multi-Unit-Pellet-System-Tabletten (MUPS) mit ausgezeichnetem Freisetzungsprofil verpressen,

z. B. für Protonenpumpenhemmer wie Esomeprazol.

Granulate, Pellets und Minitabletten eignen sich für Kapseln als Kombinationspräparat oder mit personalisierter Kombination,

z. B. für Antiinfektiva. Unsere Wirbelschichtgranulierer gewährleisten eine optimale Qualität der einzelnen Komponenten.

| Solidlab 1 R&D Maßstab |

Solidlab 2 Plus R&D Maßstab |

Pilottab Pilotmaßstab |

HD/HDG/HDGC Produktionsmaßstab |

GranuLean Produktionsmaßstab |

|

| Chargengröße | 50 g bis 1 kg | 250 g bis 12 kg | 4 kg bis 50 kg | 25 kg bis 1600 kg | 15-480 kg |

| Dichte | 0,5 kg/l | 0,5 kg/l | 0,5 kg/l | 0,5 kg/ | 0,5 kg/l |

Erfahren Sie hier mehr über unsere Service Agreements.

Erfahren Sie hier mehr über unsere Digitale Lösungen.

Erfahren Sie hier mehr über unsere Ersatzteile.

Erfahren Sie hier mehr über unsere Wartung.

/remote-assistant.jpg?width=640&height=640&name=remote-assistant.jpg)

Erfahren Sie hier mehr über unseren Technischen Support.

Erfahren Sie hier mehr über Modernisierungen.

Erfahren Sie hier mehr über unser Training.

Erfahren Sie hier mehr über unsere Expert Services.

Mit festen oralen Darreichungsformen kennen wir uns aus: Im Laufe unserer langen Unternehmensgeschichte haben wir unzählige Hersteller weltweit mit umfangreichem Fachwissen bei ihren Wirbelschichtprozessen unterstützt. Als innovationsorientiertes Unternehmen ruhen wir uns jedoch nicht auf diesen Erfolgen aus: In den letzten Jahren haben wir die OSD-Herstellung (Oral Solid Dosage) mit zahlreichen Innovationen aktiv vorangetrieben. Laden Sie unsere Broschüren herunter, um mehr zu erfahren.

Unsere Lösungen haben eines gemeinsam: Qualität

Unsere Anlagen für R&D

Industrieanforderungen und Containment-Lösungen für feste Darreichungsformen

Seien Sie beim Pharmatag 2025 in Crailsheim dabei und erleben Sie, wie Co-Kreation die pharmazeutischen Prozesse der Zukunft revolutioniert.

Der Bereich der ready-to-use Spritzen boomt. Fachleute prognostizieren in den nächsten zehn Jahren...

Entdecken Sie die TPR Tablettenpressen von Syntegon, die seit 10 Jahren in der...

Treffen Sie unsere Experten auf der CPHI in Mailand vom 8. bis 10. Oktober 2024. Erfahren Sie mehr...

Der Deutsche Verpackungspreis ist ein internationaler, branchen- und materialübergreifender...

Wirbelschichtsysteme (fluid bed processors, FBP) ermöglichen das Trocknen, Granulieren und Beschichten von pharmazeutischen Inhaltsstoffen durch eine Kombination unterschiedlicher Technologien. Eine Luftverteilerboden leitet aufbereitete Prozessluft, um die Wirk- und Hilfsstoffe gleichmäßig zu mischen und zu trocknen, während spezielle Sprühdüsen Granulier- und Beschichtungslösungen in das fluidisierte Produkt einbringen.

Die Wirbelschichtgranulation bildet einen wichtigen Prozessschritt bei der Herstellung fester Darreichungsformen. Dabei werden dem fluidisierten, pulverförmigen Produkt Bindemittel zugesetzt, wodurch ein Granulat entsteht, d. h. größere Partikel als in der Ausgangsmischung. Die Partikelgröße lässt sich über vordefinierte Parameter steuern. Mit der Granulation zielen Hersteller auf ein gleichmäßiges Granulat ab, das sowohl optimale Fließeigenschaften als auch eine gute Komprimierbarkeit bietet. Das führt zu einer hohen Gleichförmigkeit des Wirkstoffgehalts und einem reproduzierbaren Freisetzungsprofil der fertigen Tablette.

Eine Wirbelschichtanlage (fluid bed processor, FBP) bezeichnet das gesamte System, das lufttechnische Komponenten, ein Luftverteilerboden, ein Sprühsystem, einen Produktbehälter und Filter umfasst. Ein Wirbelschichttrockner (fluid bed dryer, FBD) ist auf die Trocknungsfunktion beschränkt und hat kein Sprühsystem.

Die Beschichtung in der Wirbelschicht beruht auf einer kontrollierten Partikelbewegung, bei der neutrale Pellets (inerte kugelförmige Partikel, z. B. aus Zuckerstärke, Zellulose, Weinsäure) durch eine Sprühzone geführt werden, um funktionelle Schichten homogen auf die Pellets aufzutragen und gleichzeitig zu trocknen. Dazu stehen mehrere Sprühsysteme zur Verfügung: Top-Spray, Wurster-Technologie, Tangential-Spray und Bottom-Spray.

Zu den Parametern eines Wirbelschichtsystems gehören der Prozessluftstrom, die Sprührate und der Sprühdruck, die Eintrittsfeuchte der Prozessluft und die Eintrittstemperatur der Prozessluft.

Verschiedene Parameter können die Prozesszeit beeinflussen. Indem Hersteller die Geschwindigkeit der einströmenden Prozessluft erhöhen, verbessern sie die Anströmung und erzielen eine bessere Wärmeübertragung. Dies führt zu einer effektiven Nutzung der Prozessluft und einer perfekten Bewegung des Produkts in der Wirbelschicht. Wird eine homogene Bewegung des Produkts durch den Sprühbereich und eine Maximierung der Sprühzonen erreicht, lassen sich die Sprühraten erhöhen und die Prozesszeiten deutlich reduzieren.

Die maximale Gewichtszunahme von Pellets hängt von der Maschinengröße und der Flexibilität der Anlage bei der Verarbeitung unterschiedlicher Chargengrößen ab. Im Idealfall lässt sich die gesamte Charge ohne vorherige Teilung beschichten. Der Mindestfüllstand in einer Maschine beträgt 10 % des Behältervolumens, so dass die maximale Gewichtszunahme das 9-fache des Originalgewichts des Pellets beträgt

Bei einem optimierten Endprozess kann ein Bottom-Spray-System eine Ausbeute von mehr als 99 % erzielen.

Jeder Granulierprozess zielt auf eine unimodale Partikelgrößenverteilung mit einer geringen Standardabweichung ab. Dies führt zu weniger Feinanteilen und einer präziseren volumetrischen Dosierung in der Tablettenpresse. Erfahrungsgemäß erweist sich eine D50 Partikelgrößenverteilung von 250 µm als ideal für eine gute Fließfähigkeit.